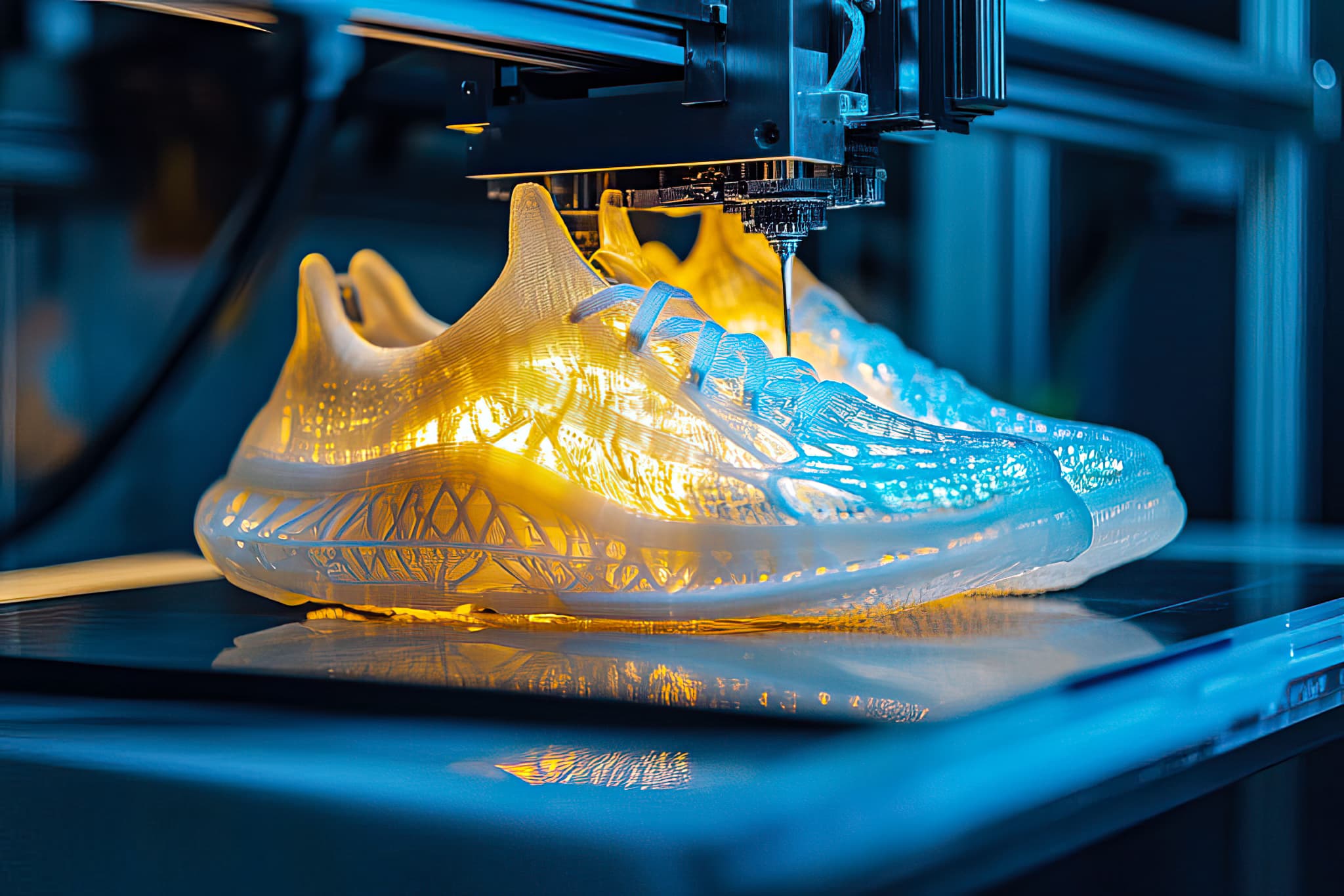

روزگار تولید کفش های ورزشی دیگر به برش و دوخت صرف و خلاصه نمیشود؛ این روزها تکنولوژی پرینت سه بعدی (3D Printing) پای خود را به کفش های ما باز کرده و مرزهای طراحی و عملکرد را جابه جا میکند. شاید اولین باری که نام Adidas Futurecraft 4D را شنیدید، در ذهنتان تصویری از زیره های شبکه ای و سبک آمد. اما ماجرا بسیار عمیق تر از یک طراحی عجیب است. در این مقاله می خواهیم قدم به قدم با فناوری چاپ سه بعدی در صنعت کفش ورزشی آشنا شویم، بدانیم چگونه زیره های Futurecraft 4D تولید می شوند، و در نهایت بررسی کنیم این انقلاب تکنولوژیک چه آینده ای برای ورزشکاران و عاشقان کفش رقم خواهد زد.

پرینت سه بعدی چیست و چرا مهم است؟

پرینت سه بعدی، فرایندی است که در آن یک مدل دیجیتال سه بعدی با لایه لایه کردن مواد (پلاستیک های مهندسی، رزین یا حتی فلز) تبدیل به جسم فیزیکی میشود. این روش برخلاف تولید سنتی که نیازمند قالب سازی، برش دستی و مونتاژ قطعات متعدد است، امکان ساخت سریع نمونه های اولیه و تولید قطعات پیچیده با کمترین ضایعات را فراهم میکند.

سفارشی سازی بالا: می توان متناسب با آناتومی پای هر فرد، زیره یا کفی کفش را طراحی کرد.

سرعت توسعه: نمونه های اولیه در عرض چند ساعت یا روز آماده میشوند.

کاهش ضایعات: مواد تنها در نقاط مورد نیاز استفاده می شوند و هدر رفت به حداقل میرسد.

Adidas Futurecraft 4D؛ پیشگام استفاده از لایتینگز در زیره

در سال های اخیر، آدیداس با همکاری استارتاپ نوآورانه ی Carbon، استفاده از فناوری چاپ سه بعدی نوری موسوم به Digital Light Synthesis (DLS) را آغاز کرد تا نوع جدیدی از زیره های کفش تولید شود؛ زیره هایی که نه تنها از نظر زیبایی شناسی منحصر به فرد هستند، بلکه بر اساس داده های علمی عملکردی طراحی شده اند. محصول برجسته این همکاری، سری Futurecraft 4D است؛ اولین کفش ورزشی با زیره ای تولید شده توسط نور و رزین.

1- مدل سازی دیجیتال بر پایه داده های بیومکانیکی

فرآیند با جمع آوری داده های واقعی از حرکات و فیزیک بدن ورزشکاران آغاز میشود. نرم افزارهایی ویژه با آنالیز فشار وارد شده به کف پا در موقعیت های مختلف (مثل فرود در حین دویدن یا پیچش در حرکات جانبی) نواحی حیاتی را شناسایی میکنند؛ یعنی جاهایی که بیشترین نیاز به جذب ضربه یا بازگشت انرژی وجود دارد. سپس مدلی دیجیتال با ساختار شبکه ای طراحی میشود که در هر بخش از زیره، میزان تراکم، ضخامت و زاویه ی الیاف متفاوت است. این مرحله تضمین میکند که زیره نهایی، به طور اختصاصی پاسخگوی عملکرد انسان در حرکت باشد، نه صرفاً یک قطعه پلاستیکی ساده زیر پا.

2- پخت لایه ای رزین با تابش دقیق نور

در این مرحله، رزین مایع اختصاصی شرکت Carbon درون مخزنی شفاف قرار میگیرد. با استفاده از نور ماوراء بنفش که از یک پنل دیجیتال با الگوهای نوری متغیر تابیده میشود، ذرات رزین لایه به لایه پخته و جامد می شوند. نکته مهم در این فرآیند، عدم نیاز به چاپگر مکانیکی سنتی و حرکت سَری پرینتر است؛ چرا که نور دیجیتال با دقت میکرونی هر نقطه از طراحی شبکه ای را به صورت جداگانه شکل میدهد. این فرآیند بسیار سریع تر و دقیق تر از چاپ سه بعدی معمولی عمل میکند و می تواند هندسه هایی بسیار پیچیده را بدون نیاز به قالب سازی تولید کند؛ از جمله شبکه های لانه زنبوری یا ساختارهای پویا که در برابر فشار به صورت هوشمند واکنش نشان میدهند.

3- شستشو، پایداری سازی و عملیات تکمیلی

پس از تکمیل پرینت نوری، زیره از مخزن رزین خارج شده و وارد مرحله شستشو میشود تا باقی مانده های مایع از سطح آن پاک شود. سپس عملیات حرارتی یا شیمیایی ویژه ای برای افزایش دوام، انعطاف پذیری و پایداری ساختار انجام میگیرد. این مرحله نه تنها استحکام مکانیکی را تضمین میکند، بلکه به زیره اجازه می دهد تا در برابر دمای بالا، فشارهای ناگهانی یا استفاده طولانی مدت مقاومت نشان دهد. نتیجه نهایی، زیره ای است سبک، مهندسی شده، با جذب ضربه هوشمند در نقاط استراتژیک پا – آن هم بدون نیاز به استفاده از فوم سنتی یا قطعات اضافه – که تجربه ای کاملاً متفاوت از گام برداشتن را رقم میزند.

مزایا و چالش ها

مزایا

پرینت سه بعدی زیره کفش، راحتی و عملکرد بهتری ارائه میکند چون ساختار مشبک لایه به لایه با دقت نرم افزاری نقاط نیازمند جذب ضربه و نواحی انعطاف پذیر را مشخص میکند. این دقت در طراحی باعث بازگشت انرژی مؤثر و پخش هدفمند فشار میشود تا خستگی بدن کاهش یابد. از سوی دیگر، اسکن سه بعدی پای هر فرد امکان تولید زیره ای کاملاً متناسب با فرم و شیب پا را میدهد که ضمن محافظت از بافت ها، حس گام برداری طبیعی را حفظ میکند. در نهایت، طراحان می توانند بدون محدودیت قالب های سنتی به خلق فرم های پیچیده و خلاقانه بپردازند.

چالش ها

با وجود مزایا، موانعی در مسیر تولید انبوه پرینت سه بعدی وجود دارد. اولاً هزینه بالای پرینتر های صنعتی و رزین های تخصصی سرمایه گذاری اولیه را چند برابر میکند. ثانیاً سرعت تولید لایه لایه هنوز به خط های سنتی نمیرسد و نیاز به بهینه سازی نرم افزار و سخت افزار دارد. در نهایت، دوام طولانی مدت زیره های چاپ شده باید در آزمایش های میدانی و شرایط متنوع تأیید شود تا از تغییر ابعاد یا شکست ناگهانی پس از کارکرد طولانی اطمینان حاصل گردد.

آینده فناوری پرینت سه بعدی در دنیای کفش

با ورود فناوری پرینت سه بعدی به صنعت کفش، آینده ای پیش بینی نشده در انتظارمان است: در چند سال آتی ممکن است هر فرد با خرید فایل طراحی زیره، کفش اختصاصی خود را با پرینتر خانگی بسازد؛ هم زمان حسگرهای بی سیم و تراشه های کوچک درون ساختار زیره تعبیه می شوند تا اطلاعات دویدن را لحظه ای به موبایل ارسال کنند؛ علاوه بر این، نسل جدیدی از مواد نظیر بیوپلاستیک های دوست دار محیط زیست و لاستیک های خودترمیم شونده پا به بازار خواهند گذاشت؛ این نوآوری ها نه تنها امکان شخصی سازی بی حد و حصر را فراهم میکنند، بلکه عملکرد، دوام و پایداری کفش ها را به سطحی فراتر میبرند؛ در نتیجه، خواهیم دید که ترکیب پرینت سه بعدی و فناوری های نوین، صنعت کفش ورزشی را متحول خواهد ساخت.

تکنولوژی پرینت سه بعدی نه تنها چشم انداز تولید کفش های ورزشی را متحول کرده، بلکه در آینده نزدیک می تواند تجربیات شخصی سازی شده و عملکردی بی نظیر را به ارمغان آورد. عادت های قدیمی کنار گذاشته می شوند و راه برای خلق کفش هایی باز میشود که دقیقاً مطابق با نیازهای ما طراحی شده اند. آیا شما تجربه ای از استفاده از کفش های پرینت سه بعدی دارید؟ یا دوست دارید چه ویژگی هایی در کفش بعدی تان ببینید؟ نظرتان را با ما در میان بگذارید!